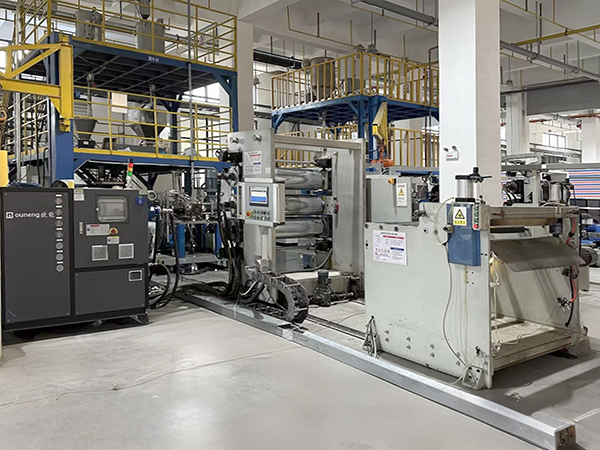

太阳能薄膜模温机在太阳能电池板制造行业中,用于控制薄膜沉积过程中的温度,温度控制的精度直接影响到薄膜的质量和电池板的性能。太阳能薄膜模温机的稳定性和控温精度是最为关注的需求。

在太阳能薄膜的生产过程中,太阳能薄膜模温机的主要控温对象是沉积腔体或加热辊筒。这些设备需要在恒定的高温下运行,以确保薄膜材料的均匀沉积和结晶,工艺要求温度控制在200℃至400℃之间,且温度波动需控制在±1℃以内。

随着使用时间的增加,太阳能薄膜模温机可能会出现积碳问题,影响设备的正常运行,积碳的产生主要有以下几个原因:

停机操作不当:在高温运行后,如果直接停机而未进行降温操作,热量会积聚在系统的某一段,导致导热油局部过热,长期积累形成积碳。正确的做法是在停机前逐步降低温度,确保热量均匀散出。

导热油老化:导热油在高温下长期使用会逐渐老化,油品变质后颜色变深,黏度增加,容易在管路和加热筒内形成积碳。建议定期检查导热油的状态,并根据使用情况每半年至一年更换一次,选择高品质的导热油以延长使用寿命。

设备设计与选型问题:太阳能薄膜模温机的设计细节也会影响积碳的产生。加热管的材质应选用耐高温、耐腐蚀的不锈钢F321,并进行严格的压力测试。管路的布局和加热筒的摆放方式也需科学设计,通常卧式摆放更有利于导热油的均匀流动,减少积碳的形成。

为了解决太阳能薄膜模温机的积碳问题,可以制定严格的开停机操作规范,确保设备在高温运行后逐步降温,避免热量积聚。建立定期更换导热油和清洗管路的维护计划,及时清理系统中的积碳残留。同时选择可靠的设备供应商,确保模温机的加热管、管路和循环系统设计合理,减少积碳产生的可能性。